JÄGER Business Blog

WHITEPAPER

Erfahren Sie, welche Faktoren Ihren SOP beeinflussen!

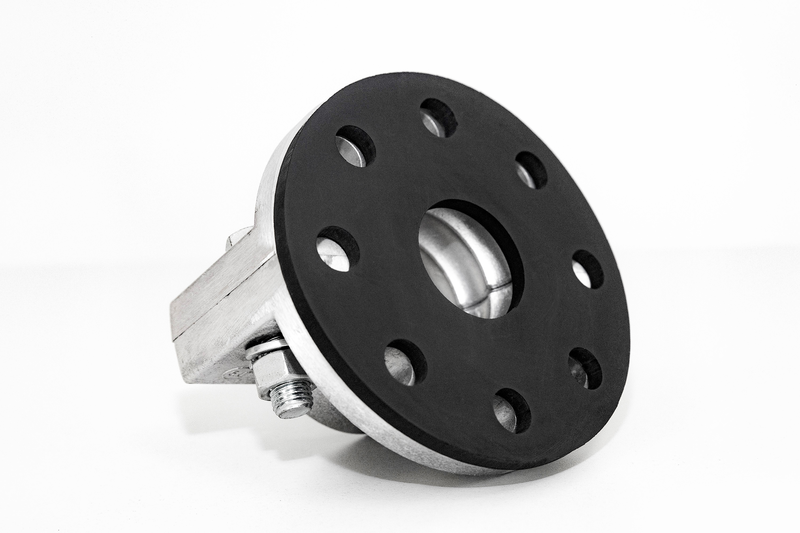

Dichtungen gelten in der Konstruktion oft als Mittel zum Zweck. Dabei kann sich die Entwicklung und Auswahl von Gummi- oder Kunststoffdichtungen hochkomplex gestalten. Es gibt unzählige Faktoren, die Leistung und Lebensdauer einer Dichtung beeinflussen, und wenn sie falsch konstruiert ist, versagt sie früher oder später. Dies kann unter Umständen die Maschine bzw. Anlage beschädigen, in der die Dichtung verbaut ist.

Um dies zu verhindern, ist es sinnvoll, vor der Auswahl oder Entwicklung einer Dichtung die Rahmenbedingungen ausführlich unter die Lupe zu nehmen. Bei dieser Analyse helfen Ihnen die folgenden sieben Fragen:

Die Einsatztemperatur zählt zu den wichtigsten Rahmenbedingungen in der Dichtungstechnik. Wird eine Komponente außerhalb ihres optimalen Temperaturbereichs betrieben, verändern sich unter Umständen ihre physikalischen Eigenschaften. Dies gilt sowohl für Abweichungen nach unten als auch nach oben.

Welchen Temperaturen eine Dichtung ausgesetzt ist, hängt von mehreren Faktoren ab. Zunächst ist die Umgebungstemperatur zu nennen. Hier spielt die Raum- bzw. Außentemperatur eine Rolle, aber auch die Konditionen innerhalb einer Maschine oder Anlage. Beispielsweise herrschen im Inneren eines Motors andere Temperaturen als außerhalb des Fahrzeugs. Auch die Temperaturen der Medien, mit denen die Dichtung in Berührung kommt, sollten Beachtung finden. Beispielsweise kann ein Rohr, das Wasserdampf transportiert, sehr heiß werden, unabhängig von seinem Einsatzort.

Zudem stellt sich die Frage nach Temperaturschwankungen. Ist die Temperatur konstant oder treten Spitzen auf? Gerade häufige Wechsel zwischen heiß und kalt können eine Dichtung auf Dauer beschädigen.

Welche chemischen Beständigkeiten eine Dichtung aufweisen muss, hängt von den Materialien ab, mit denen sie in Kontakt kommt. Hier müssen zum einen die Stoffe beachtet werden, die dauerhaft auf die Dichtung einwirken (in der Regel sind dies auch die Substanzen, gegen die abgedichtet werden soll), zum Beispiel Säuren, Basen, Benzin oder Lösungsmittel. Zum anderen sollten Konstrukteur:innen auch Stoffe beachten, mit denen die Dichtung nur temporär in Kontakt kommt, beispielsweise Reinigungs- oder Desinfektionsmittel.

Wichtig ist darüber hinaus, dass die Kontaktmedien die Temperaturen beeinflussen können, denen die Dichtung ausgesetzt ist. Wenn eine Maschine beispielsweise regelmäßig mit heißem Wasserdampf gereinigt wird, müssen alle ihre Komponenten hitze- und dampfresistent sein, auch wenn dies nicht durchgehend relevant ist.

Hinsichtlich der mechanischen Eigenschaften einer Dichtung ist wichtig, ob sie statischen oder dynamischen Belastungen ausgesetzt ist. Eine ruhende Flachdichtung muss zum Beispiel andere Kriterien erfüllen als eine Balgdichtung, die ständig in Bewegung ist. Auch die Intensität der Belastung sollte in die Überlegungen der Konstruktion einfließen. Muss die Dichtung beispielsweise nur geringe Bewegungen aushalten oder ist sie starken Vibrationen ausgesetzt? Dies hat nicht nur Einfluss auf das Dichtungsmaterial, sondern auch auf die optimale Form der Komponente.

Maschinen, die im Freien betrieben werden, sind tagsüber UV-Strahlung und in den Sommermonaten oft Ozonbelastung ausgesetzt. Beide Faktoren wirken sich negativ auf die Lebensdauer vieler Gummi- und Kunststoffmischungen aus. Ist die Dichtung für den Außeneinsatz gedacht, sollte daher bei der Materialauswahl darauf geachtet werden, dass der Werkstoff gegen UV-Licht und Ozon beständig ist.

Befindet sich eine Dichtung im Inneren einer Maschine oder Anlage, ist ihre Optik meist zweitrangig. Handelt es sich jedoch um ein Sichtteil, können je nach Einsatzgebiet ästhetische Faktoren relevant werden. Dies umfasst unter anderem Spaltmaße, Verfärbungen sowie optische Effekte, die sich aus der Herstellungsmethode ergeben. Hier sind einige Beispiele für unschöne Merkmale:

All dies sind rein optische Faktoren, die keine praktischen Auswirkungen auf die Funktion der Dichtung haben. Trotzdem sollten sie in der Konstruktion Beachtung finden, denn die Ästhetik einer Maschine oder Anlage kann durchaus relevant sein. Dies gilt insbesondere für Objekte, die Kund:innen zu Gesicht bekommen.

Insbesondere Dichtungen, die in der Medizin- und Lebensmittelindustrie zum Einsatz kommen, müssen strenge Anforderungen, Zertifizierungen und Qualitätsstandards erfüllen. Dies wirkt sich in erster Linie auf die Materialauswahl aus. Eine Dichtung darf keinesfalls gesundheitsschädliche Stoffe an Lebensmittel oder Medikamente abgeben, ungeachtet der Umgebungsfaktoren. Sinnvoll ist in manchen Szenarien, Dichtungen aus detektierbaren Materialen herzustellen, damit losgelöste Partikel gegebenenfalls leichter identifiziert und entfernt werden können.

Die geplanten Stückzahlen einer Dichtung sind vor allem für die Herstellungsart relevant. Bei kleinen Produktionsmengen bietet es sich an, die Formteile per Plotter oder per Wasserstrahl zu schneiden. Steigen die Stückzahlen, ergeben dagegen werkzeuggebundene Verfahren (z. B. Stanzen) mehr Sinn. Der Break-Even Point hängt von Geometrie und Material ab und muss individuell bestimmt werden. Die angedachten Stückzahlen sollten allerdings schon früh im Produktentstehungsprozess Beachtung finden, damit die Dichtung produktionsgerecht konstruiert werden kann.

Die Entwicklung und Auswahl einer Dichtung ist deutlich komplexer, als es den Anschein hat. Viele Faktoren spielen eine Rolle, von der Umgebungstemperatur über mechanische Belastungen und vorgeschriebene Zertifizierungen bin hin zur Optik der Komponente. All diese Aspekte müssen bei der Auswahl oder Entwicklung einer Dichtung Beachtung finden. Daher ist es wichtig, zu Beginn eine ausführliche Analyse der Rahmenbedingungen durchzuführen.

Whitepaper: Den Start of Production sichern

Bastian Wondratschek ist seit 2019 Teil von Jägers Vertriebsteam. Der gelernte Groß- und Außenhandelskaufmann kommt ursprünglich aus der Stahlindustrie und ist am Standort Stuttgart für die Kundenbetreuung im Außendienst tätig.

Jetzt Beitrag teilen!

Thomas van der Wardt