JÄGER Business Blog

die Sie beachten sollten

WHITEPAPER

Erfahren Sie, welche Faktoren Ihren SOP beeinflussen!

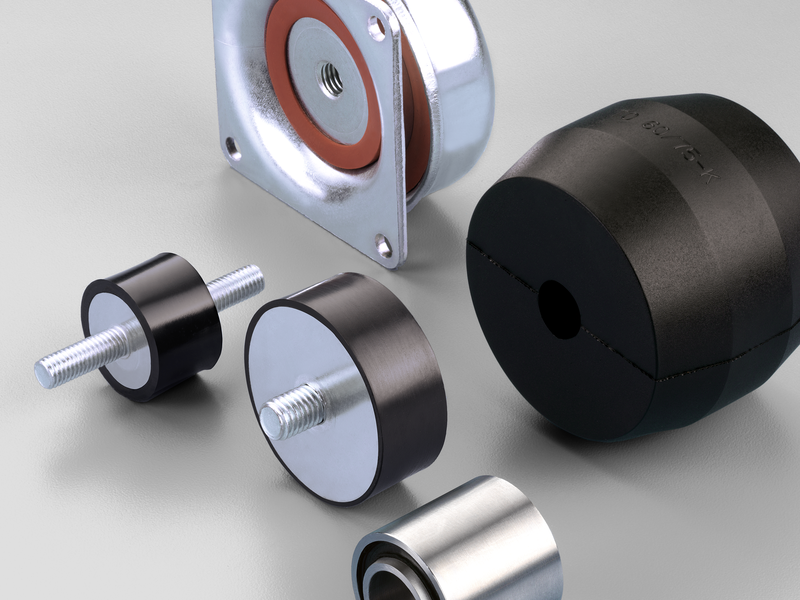

Gummi-Metall-Puffer gehören zu den häufigsten Anwendungen für Elastomere. Sie kommen immer dann zum Einsatz, wenn Maschinen oder Anlagen vor Vibrationen und Erschütterungen geschützt werden sollen. Obwohl sie simpel erscheinen, ist ihre Konstruktion komplex, denn es gibt eine Menge Einflussfaktoren zu beachten.

Hier sind fünf Fakten über Gummi-Metall-Elemente, die Unternehmen im Auge behalten sollten.

Gummi und Metall gehen nicht ohne Weiteres eine dauerhafte Verbindung ein. Zwar ist es möglich, eine Direkthaftung durch Prozesssteuerung und Kompatibilität der beiden Komponenten zu erzeugen, allerdings verlangt dies erheblichen Aufwand und Know-hows. In der Regel verwenden Unternehmen einen Haftvermittler, der als chemische Brücke dient und die Adhäsionseigenschaften beider Elemente verbessert. Streng genommen bestehen Gummi-Metall-Elemente daher nicht aus zwei, sondern aus drei Elementen: Elastomer, Metall und Haftvermittler.

Es ist wichtig, dass der Haftvermittler während der Produktion ebenfalls Beachtung findet. Wird er beschädigt oder in Mitleidenschaft gezogen, droht eine Beeinträchtigung der Verbindung zwischen Gummi und Metall.

Beispielsweise kann der Haftvermittler Schaden nehmen, wenn er zu hohen Temperaturen zu lange ausgesetzt ist. Spritzgusswerkzeuge sind jedoch vortemperiert, um den Vulkanisationsprozess zu beschleunigen. Daher gilt es, die Beleg- und Formoffenzeiten von Gummi-Metall-Elementen zu reduzieren. Auf diese Weise vermeiden Sie eine Beschädigung des Haftvermittlers.

Gummi-Metall-Elemente bestehen aus verschiedenen Werkstoffgruppen, die chemisch zusammengefügt werden. Im Gegensatz zu Verbundwerkstoffen behalten die Materialien nach der Vulkanisierung jedoch ihre individuellen Charakteristika. Dieser Umstand sollte auch bei Konstruktion und Materialauswahl Beachtung finden. Alle Komponenten müssen die Projektanforderungen erfüllen, andernfalls ist das kombinierte Element für den vorgesehenen Anwendungszweck nicht geeignet.

Beispielsweise müssen sowohl das Elastomer als auch das Metall die richtige (Shore-)Härte bzw. Güte aufweisen, damit sie der zu erwartenden Belastung gerecht werden. Gleiches gilt für Resistenzen. Ist das Element etwa für den Außeneinsatz gedacht, müssen alle Komponenten im Rahmen der Möglichkeiten für den Außeneinsatz optimiert sein. Das Metall z.B. sollte eine zum Einsatzzweck passende Korrosionsbeschichtung aufweisen und das Elastomer in seiner Mischungszusammensetzung entsprechende Eigenschaften mit sich bringen.

Wenn Gummi-Metall-Elemente große Lasten tragen sollen, ist beispielsweise neben der Bauteilgeometrie, auch die Gewichtsverteilung / der Schwerpunkt der Anlage von großer Bedeutung. Dies ist zum Beispiel bei Maschinenfüßen der Fall. Neben der Bauteilgeometrie und Härte, die ausschlaggebend für die Steifigkeiten des Lagers sind, spielt in Bezug auf statische Belastung und dynamische Performance auch die Einbausituation der Lager und die Geometrie der Maschine eine wichtige Rolle. Wenn der Schwerpunkt exakt in der Mitte liegt, werden alle Standfüße gleichmäßig belastet. Ist die Maschine jedoch asymmetrisch konstruiert, wird die Last ungleichmäßig verteilt. Dadurch sind einzelne Maschinenfüße höheren statischen, sowie dynamischen Belastung ausgesetzt als andere. Wird dieser Umstand bei der Konstruktion und Auslegung der Lager nicht berücksichtigt, können diese Komponenten im Einsatz nach kurzer Betriebszeit ausfallen, was weitergehende Schäden an der Maschine verursachen kann.

Bei der Entwicklung von Gummi-Metall-Elementen sollten daher gewisse Eingangsgrößen beachtet werden. Die statische Lastverteilung, sowie weitergehende Kenngrößen (z.B. Frequenzen, Amplituden etc.), sind wichtige Eingangsgrößen, denn von diesen hängt, vorausgesetzt eine korrekte Bauteilauslegung, die Gesamtperformance ab.

Berechnung der statischen Lastverteilung einer Anlage

Gummi-Metall-Elemente werden hauptsächlich dazu verwendet, Erschütterungen und Vibrationen zu reduzieren. Hierbei ist es wichtig, besonders zwischen bspw. einer Dämpfung und einer Entkopplung zu unterscheiden:

Diese Unterscheidung ist wichtig, da sie sich unmittelbar auf die Materialauswahl auswirkt. Jedes Elastomer hat unterschiedliche chemische und physikalische Eigenschaften und reagiert anders auf Energieeintragung. Das Speichermodul (G`) beschreibt die Energie, welche nach Ausübung einer Kraft auf das Lager gespeichert wird und nach Entlastung des Lagers wieder gewonnen werden kann. Das Verlustmodul (G“) beschreibt hingegen den viskosen Anteil eines Materials und damit den Verlustanteil der Energie, welcher durch innere Reibung in Wärme umgewandelt wird

Naturkautschuk hat einen hohen Speichermodul und einen geringen Verlustmodul, weist also nur wenig energetische Dissipation auf. Demzufolge ist Naturkautschuk als Material für dämpfende Elemente kaum geeignet, denn er wandelt nur wenig kinetische Energie in thermische um. Dafür verfügt er über hervorragende Entkopplungseigenschaften. Bei Butyl ist es umgekehrt. Es weist, vereinfacht ausgedrückt, einen hohen Verlustmodul und einen geringen Speichermodul auf, eignet sich also sehr gut für dämpfende Komponenten.

Bei der Grundpolymerauswahl müssen Sie, zusätzlich zu Eingangsgrößen wie Anregungsfrequenzen, dynamische bzw. statische Belastungen oder Umgebungstemperaturen somit auch beachten, ob das zu konstruierende Element später dämpfen oder entkoppeln soll.

Gummi-Metall-Verbindungen lassen sich nur mit sehr viel Aufwand voneinander lösen. Dies erschwert das Recycling solcher Produkte. Beide Werkstoffe getrennt zu entsorgen, erfordert einen komplexen Verwertungsprozess mit hohem Energieaufwand, der wirtschaftlich kaum zu vertreten ist. Aus diesem Grund werden Gummi-Metall-Elemente meist nicht recycelt, sondern deponiert. Dies wirkt sich auf die Nachhaltigkeitsziele des Unternehmens aus.

Ratsam ist daher, bei der Konstruktion von Gummi-Metall-Elementen auf eine möglichst lange Lebensdauer zu achten. Die verwendeten Materialien sollten robust und alterungsbeständig sein. Abnutzungserscheinungen sollten (wenn möglich) auf geometrischer Ebene minimiert werden. Dies reduziert nicht nur Abfälle, sondern senkt obendrein die Wartungs- und Reparaturkosten.

Gummi-Metall-Elemente sind keinesfalls nur ergänzende Komponenten, um Motoren oder Pumpen vor Stößen zu schützen und Geräusche abzudämpfen. Bei ihrer Konstruktion gibt es viele Faktoren zu beachten, von Anregungsfrequenzen über statische Lasten bis hin zu den dissipativen Eigenschaften des Grundpolymers. Wer diese Komplexität unterschätzt, riskiert einen Ausfall im laufenden Betrieb, der im schlimmsten Fall weitere Schäden an Maschinen nach sich ziehen kann.

Whitepaper: Den Start of Production sichern

Andrej Kisselmann ist Absolvent des Weiterbildungsstudiums Kautschuktechnologie an der Leibniz Universität Hannover. Seit 2011 ist er bei Jäger im zentralen Produktmanagement sowie im technischen Vertrieb tätig.

Jetzt Beitrag teilen!

Jäger Gummi und Kunststoff GmbH

Lohweg 1

30559 Hannover

Tel. +49 511 – 53580

Fax +49 511 – 553394

info@jaeger-gk.de

Geschäftsführung:

Dr.-Ing. Andreas Jäger und

Julius Jäger

Registergericht Hannover HRB 59798

DE 813 314 161