JÄGER Business Blog

WHITEPAPER

Erfahren Sie, wie die Landtechnik die aktuellen Herausforderungen meisten kann

Für industrielle Siebsterne haben sich im Wesentlichen zwei Materialgruppen etabliert: Nitrilkautschuk (NBR) und Thermoplatische Elastomere, meistens auf Urethanbasis (TPU). Beide zeichnen sich durch unterschiedliche Eigenschaften in der Herstellung und im Praxisgebrauch aus.

Nitrilkautschuk ist ein Synthesekautschuk, der durch einen geringen Einkaufspreis und eine hohe Beständigkeit gegen Wasser, Öle und Fette besticht. Leichte Abstriche müssen Konstrukteur:innen allerdings beim Abrieb machen. Gute Mischungen zeigen hier hervorragende Werte auf, welche jedoch höher ausfallen, als es bei PU-Kunststoffen der Fall ist.

Thermoplastisches Polyurethan gibt es in zwei Varianten: ether- und esterbasiert. Beide Werkstoffe weisen ähnliche Charakteristika auf, unterscheiden sich jedoch speziell hinsichtlich des mechanischen Abriebs sowie ihrer Hydrolysebeständigkeit. Etherbasiertes thermoplastisches Polyurethan (oder auch Ether-TPU) ist beständig gegen Wasser und Mikroben, hat jedoch im Vergleich weniger gute mechanische Eigenschaften, insbesondere einen etwas höheren Abrieb. Bei esterbasiertem TPU (oder auch Ester-TPU) ist das Verhalten umgekehrt.

Welches Material sich für die Herstellung von Siebsternen besser eignet, hängt vom Projektbudget, vom Produktionsvolumen, von den tatsächlichen Anforderungen und von der Geometrie der Sterne ab.

Rein von der kalkulatorischen Seite bezüglich der Produktionsmenge lässt sich festhalten: Vulkanisierwerkzeuge für NBR-Komponenten sind günstiger als solche, die für TPU-Formteile im Spritzgussverfahren zum Einsatz kommen. Allerdings sind die Prozesskosten im TPU-Spritzguss ab einer gewissen Seriengröße kunststofftypisch geringer (abhängig von der Geometrie). Für kleine Serien ist daher NBR besser geeignet, denn das Werkzeug amortisiert sich sehr schnell. Bei großen Serien ist dagegen spritzgegossenes TPU zu bevorzugen. Der Vollständigkeit halber sollten auch PU-gegossene Sterne erwähnt werden. Hier sind die Werkzeugkosten ebenfalls gering, die Stückkosten jedoch höher als beim vergleichbaren Produkt aus NBR. Der größte Nachteil ist hier jedoch die lange Zykluszeit pro Produkt.

Auch die mechanischen und chemischen Eigenschaften der Werkstoffe spielen eine große Rolle für die Materialauswahl, insbesondere die Hydrolysebeständigkeit. Ist das Aufgabegut potenziell feucht (z. B. organisches Material, wie Schnittabfälle oder Kompost), sind Siebsterne aus NBR oder Ether-TPU sinnvoll. Diese neigen bei Wasserkontakt kaum zu molekularen Schäden und sind weniger anfällig für Mikroben. Für öliges Aufgabegut (z. B. Saatgut) sind Siebsterne aus NBR gut geeignet, aber auch bestimmte TPU-Mischungen können ölresistent sein.

Die konkreten chemischen und mechanischen Anforderungen an das Siebsternmaterial sind allerdings oft schwer zu definieren. In der Forstwirtschaft hängt es zum Beispiel vom Wetter ab, inwiefern das Aufgabegut feucht oder trocken ist, und auch Öle können austreten, wenn zufällig Samen enthalten sind.

Darüber hinaus beeinflussen die gewünschten Standzeiten die Materialauswahl. Ein hoher Abrieb bedeutet, dass sich die Siebsterne schneller abtragen und somit ihre Leistungsfähigkeit verlieren. Sie müssen in kürzeren Abständen ausgetauscht werden, was die Wartungskosten erhöht. Der Abrieb, und damit die Standzeiten, hängen jedoch vom Aufgabegut ab. Ein Siebdeck, das abrasive Materialien verarbeitet (z. B. Geröll), verschleißt schneller als eines, das weiches Holz transportiert. In manchen Fällen kann es auch Sinn ergeben, Siebsterne mit Metall zu verstärken, um sie widerstandsfähiger zu machen (sogenannte „gepanzerte Siebsterne“).

Weiterhin ist die Geometrie der Sterne für die Materialauswahl relevant, insbesondere Wandstärke und Gewicht. Die Wandstärke spielt eine Rolle, da sie die Zykluszeiten während der Herstellung beeinflusst. Massive NBR-Siebsterne müssen länger geheizt werden, bis die Vulkanisation des Materials abgeschlossen ist, als dünnwandige Vertreter. Umgekehrt muss ein TPU-Siebstern im Spritzgussverfahren gekühlt werden, damit das Endprodukt seine Form beibehält. Auch hier muss im Einzelfall entschieden werden.

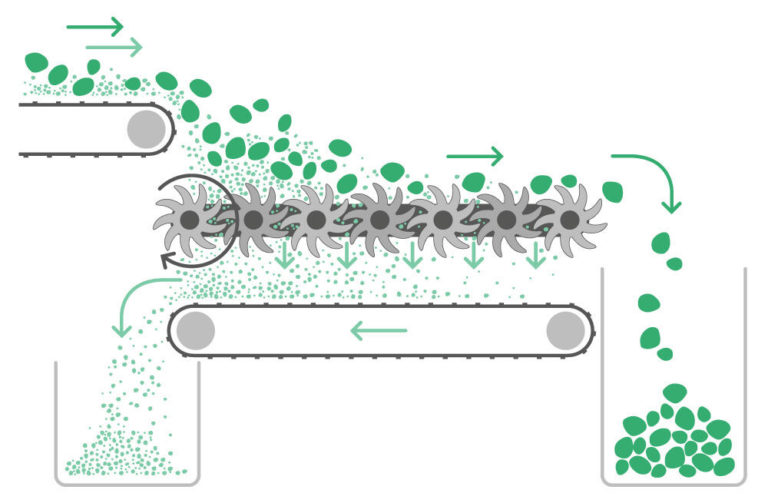

Funktionsweise eines Siebdecks

Die Wahl des richtigen Materials für ein Siebdeck hängt im Wesentlichen von vier zentralen Fragen ab:

1. Wie hoch ist das Budget für das Projekt?

2. Wie groß soll das Siebdeck sein?

Diese beiden Fragen hängen zusammen, da sie beide die monetäre Seite des Fertigungsprojekts betreffen und oft in Korrelation stehen. Wenn es sich um ein einzelnes Siebdeck mit nur wenigen Siebsternen handelt, ist NBR das bessere Material, da das Werkzeug im Vergleich günstig ist und die erhöhten Prozesskosten bei geringen Produktionsmengen ein Stück weit relativiert werden. Bei großen bzw. mehreren Siebdecks ist dagegen TPU zu bevorzugen, da sich das Werkzeug mit der Zeit amortisiert und die geringen Prozesskosten stärker in den Fokus rücken.

3. Welches Material wird gefördert?

Das Aufgabegut beeinflusst, mit welchen Medien die Siebsterne in Berührung kommen, was wiederum Folgen für die Materialauswahl hat. Bei feuchten Stoffen sind NBR oder Ether-TPU wegen ihrer Hydrolysebeständigkeit zu bevorzugen. Bei trockenem Material ist dagegen Ester-TPU die bessere Wahl, da hier die besseren mechanischen Eigenschaften in den Vordergrund rücken. Ist das Aufgabegut dagegen ölhaltig, sollten die Siebsterne entweder aus NBR bestehen oder aus bestimmten TPU-Mischungen, die speziell für ölige Stoffe konzipiert sind.

4. Wie sieht die Geometrie aus?

Je stärker die Wanddicke, desto länger ist der Zyklus pro produzierter Einheit generell. Hier muss im Einzelfall je nach Material und Produktionsvolumen entschieden werden, welche Produktionsart sich eignet.

Diese Fragen geben eine Richtung für die wesentlichen Einflüsse. Allerdings ist die Materialwahl nicht immer eindeutig. Es kommt vor, dass der Fragenkatalog auf unterschiedliche Werkstoffe hinweist; zum Beispiel, wenn ein großes Siebdeck mit massiven Siebsternen und langen Standzeiten gewünscht wird, das feuchte Schnittabfälle verarbeiten soll, die manchmal auch ölige Samen enthalten – und das alles bei geringem Projektbudget. In so einem Fall empfiehlt es sich, die Beratungsleistung eines oder einer Gummi- und Kunststoffproduzent:in in Anspruch zu nehmen, um das passende Material im Einzelfall abzuwägen und auszuwählen.

Oberflächlich betrachtet ist die Materialauswahl bei Siebsternen recht simpel, denn oft kommen nur drei Materialien in Frage: Nitrilkautschuk (NBR) sowie ether- und esterbasiertes thermoplastisches Polyurethan (TPU). Alle drei unterscheiden sich hinsichtlich ihrer Kostenstruktur sowie ihrer chemischen und physikalischen Eigenschaften. Welches Material sich am besten eignet, hängt immer vom Kontext ab. Daher empfiehlt es sich, vor der Auswahl des Werkstoffs den Einsatzbereich des Siebdecks genau zu analysieren.

Erfahren Sie, wie die Landtechnik die aktuellen Herausforderungen meisten kann

Jetzt Beitrag teilen!

Thomas van der Wardt