Gummi ist ein vielseitiger Werkstoff, der sich aufgrund seiner chemischen und physikalischen Eigenschaften für eine Vielzahl industrieller Anwendungsfälle eignet. Diese Vielseitigkeit ergibt sich unter anderem daraus, dass eine Gummimischung ein komplexes Gemisch aus mehreren Komponenten ist, von denen jede die Eigenschaften des Vulkanisats maßgeblich beeinflussen kann. Die eine Mischung zu finden, die jede Anforderung an das Vulkanisat erfüllt, ist dabei oft eine Herausforderung, denn die Optimierung eines Faktors kann die weiteren negativ beeinflussen. Daher sollten Fertigungsunternehmen die Komplexität der Materialauswahl im Gummibereich nicht unterschätzen.

Eine Gummimischung besteht aus einer Vielzahl von Roh- und Zuschlagstoffen, die sowohl die Verarbeitung als auch die Eigenschaften des finalen Produkts maßgeblich beeinflussen. Dazu gehören neben dem Kautschuk auch Füllstoffe, Weichmacher, das Vernetzungssystem, Verarbeitungshilfsmittel sowie verschiedene Additive (siehe Tabelle 1).

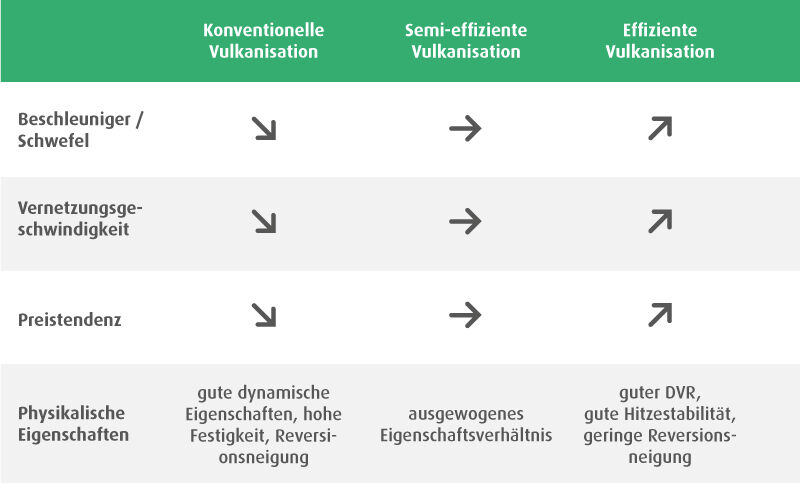

Bei der konventionellen Vulkanisation verwendet man viel Schwefel und wenig Beschleuniger. Diese Methode zeichnet sich durch gute dynamische Eigenschaften und eine hohe Festigkeit aus. Außerdem ist sie etwas günstiger als die anderen beiden Vulkanisationsarten. Als Nachteil ist eine gewisse Reversionsneigung zu nennen, sprich es zeigt sich bei zu langer Vulkanisation eine Verschlechterung der Eigenschaften, was dann wiederum einen Einfluss auf den Fertigungsprozess hat.

Im Gegensatz zur konventionellen Vulkanisation verwendet man bei der effizienten Vulkanisation mehr Beschleuniger und weniger Schwefel. Dadurch steigt die Vernetzungsgeschwindigkeit, während die Reversionsneigung sinkt. Diese Art der Vulkanisation zeichnet sich durch einen guten Druckverformungsrest (DVR) und eine hohe Hitzestabilität aus. Allerdings sind die Kosten etwas höher, da Beschleuniger im Vergleich zu Schwefel teurer sind.

In der Praxis verwendet man häufig einen hybriden Ansatz, also ein ausgewogenes Verhältnis zwischen Schwefel und Beschleunigern, da dieses Vorgehen keine signifikanten Schwächen aufweist. Das ist in der Praxis ein deutlicher Vorteil, da man hier meist eine Vielzahl unterschiedlicher Anforderungen betrachten muss.

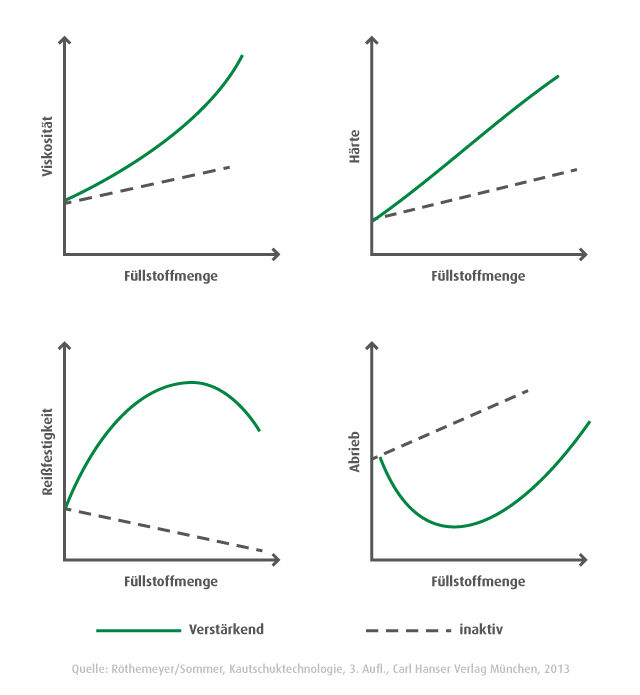

Eine Übersicht des Einflusses aktiver und inaktiver Füllstoffe auf Viskosität, Härte, Reißfestigkeit und Abrieb eines Vulkanisats können Sie Abbildung 3 entnehmen.

Neben den Basismaterialien Kautschuk und Schwefel gibt es eine Vielzahl weiterer Komponenten, die in die Herstellung eines Vulkanisats eingehen. Jeder dieser Werkstoffe wirkt sich unterschiedlich auf die Eigenschaften von Zwischen- und Endprodukten aus. Durch Interaktion zwischen den Komponenten bilden sie gemeinsam ein Netz aus Einflussfaktoren, dessen Komplexität Fertigungsunternehmen nicht unterschätzen sollten.

Eine Mischung zu finden, die sämtliche Anforderungen erfüllt, ist oft eine Herausforderung, denn die Optimierung eines Faktors kann sich in anderen Bereichen negativ auswirken. Das Prinzip „viel hilft viel“ gilt daher in der Gummiproduktion nicht. Unternehmen sollten stattdessen darauf achten, schon bei der Materialauswahl die Eigenschaften des fertigen Produkts in den Vordergrund zu stellen. Intelligente Entscheidungen in dieser frühen Phase lohnen sich auf lange Sicht.

Erfahren Sie, welche Faktoren Ihren SOP beeinflussen!