JÄGER Business Blog

Eine Alternative zum Spritzguss

WHITEPAPER

Erfahren Sie, welche Faktoren Ihren SOP beeinflussen!

Spritzgussverfahren eignen sich hervorragend für die Großserienproduktion von Kunststoffkomponenten. Hat sich das Werkzeug einmal amortisiert, sind die Stückkosten relativ gering. Für Kleinserien ist diese Fertigungstechnik jedoch oft unrentabel, da der Werkzeugbau bei geringen Stückzahlen oftmals einen überproportionalen Anteil an den Herstellungskosten darstellt. Als Alternative für großflächige Teile bieten sich Faserverbundwerkstoffe an, die in der Regel per Vakuuminfusion gefertigt werden.

Spritzguss und Vakuuminfusionsverfahren basieren auf unterschiedlichen Prinzipien. Beim Spritzguss wird der flüssige Werkstoff unter hohem Druck in die Form gepresst, während die Vakuuminfusion das Material per Unterdruck einsaugt.

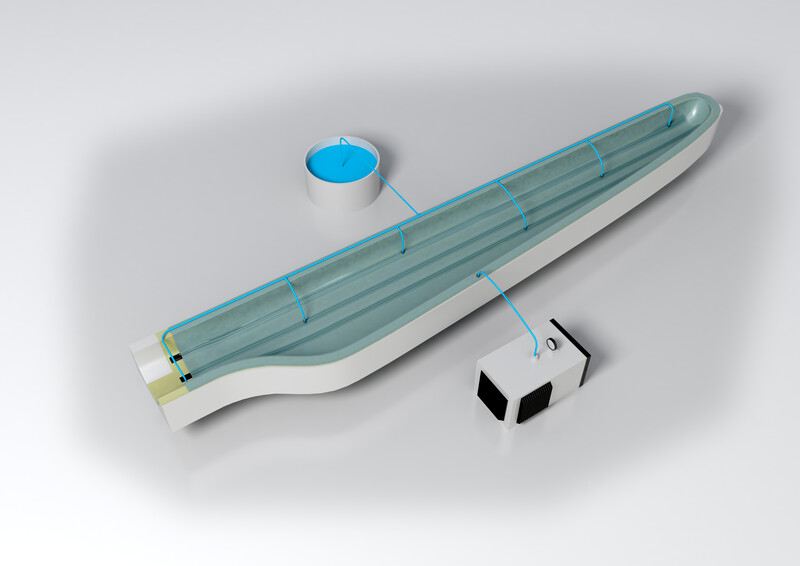

In der Praxis wird zunächst eine Laminatform, welche die spätere Form des Bauteils festlegt, mit einer Schicht Gelcoat bestrichen. Dann werden präzise zugeschnittene Fasermatten in die Konturen der Form eingelegt, welche den Kern des Verbundwerkstoffs bilden. Die Zusammensetzung dieser Matten hängt vom Einsatzbereich ab. Verbreitet sind vor allem Glas- und Kohlefasern, aber auch Aramidfasern (z.B. Kevlar) oder verschiedene mineralische (Basalt) oder pflanzliche (Jute, Flachs, Baumwolle) Fasern können zum Einsatz kommen. Für die Infusion werden an vordefinierten Stellen Infusionsschläuche platziert und die Form ringsum mit einer Folie abgedichtet.

Sobald die Vorbereitung abgeschlossen ist, wird die Luft unter der Folie abgesaugt, sodass ein Vakuum entsteht. Über die Schläuche wird nun flüssiges Harz in die Form geleitet, welches durch das Vakuum in alle Ecken und Freiräume „gezogen“ wird. Die Masse wird also nicht aktiv in die Form gepresst, sondern vom Umgebungsdruck in die evakuierte Form gedrückt. Damit keine trockenen Stellen verbleiben, wird etwas mehr Harz eingepumpt als nötig. Das überschüssige Material wird aufgefangen und nach Möglichkeit weiterverwertet. Anschließend härtet die Harzmischung unter Vakuum aus und verbindet sich mit den Fasermatten zu einem faserverstärkten Werkstoff.

Die folgende Abbildung veranschaulicht das Prinzip. Oben wird das Harz durch die beiden Zuleitungen in das Laminat eingeleitet. Es wandert langsam in einer sog. Fließfront (Grenze zwischen dunkel- und hellgelb) durch das Bauteil, während am unteren Ende über die weiße Saugleitung weiterhin der Unterdrück aufrechterhalten wird. Schließlich erreicht die Fließfront die Saugleitung und der Befüllprozess kommt zum Erliegen.

Beispiel einer Vakuuminfusion

Bauteile aus Faserverbundwerkstoffen sind bei gleichen Leistungen oft deutlich leichter als Kunststoffbauteile aus Spritzgussfertigung, da die Fasern dem Material in Längsrichtung extreme Festigkeit verleihen und somit indirekt das Bauteilgewicht senken, da weniger Masse für dieselbe Belastbarkeit benötigt wird. Diese Eigenschaft macht Faserverbundwerkstoffe attraktiv für alle Einsatzbereiche, in denen Gewichtsreduzierung eine Rolle spielt, z. B. Motorsport, Bootsbau oder Luft- und Raumfahrt.

Eine Besonderheit von Faserverbundwerkstoffen ist, dass ihre Steifigkeit und Zugfestigkeit von der Ausrichtung der Fasern innerhalb der Verbundmatrix abhängen. Dadurch lassen sich ihre mechanischen Eigenschaften flexibel auf den Anwendungsbereich zuschneiden. Dies rentiert sich sowohl preislich als auch hinsichtlich des Gewichts, da die Bauteile gezielt entlang der Spannungsverläufe im Einsatz hin optimiert werden können.

Ein Beispiel: Mit Faserverbundstoffen ist es möglich, leichtere Zugstäbe zu entwickeln, die gegenüber Belastungen in Zugrichtung enorm stabil sind, orthogonale Kräfte (die seltener vorkommen) jedoch weniger gut aushalten.

Der Nachteil von faserverstärkten Kunststoffen zeigt sich gegen Ende ihrer Lebensdauer. Im Gegensatz zu Spritzgussteilen sind Faserverbundteile nicht ohne Weiteres recycelbar. Grund dafür ist die chemische Zusammensetzung des Werkstoffs. Es handelt sich nicht um eine homogene Masse, sondern um eine Verbindung aus Polymeren (oftmals Duromere) und Verstärkungsfasern, die miteinander verkleben. Dieser Verbund ist prozesstechnisch kaum umkehrbar. Auf diese Weise gefertigte Komponenten können daher nicht einfach eingeschmolzen und wiederverwertet werden.

Dies ist zum einen nachteilig für die Umweltbilanz des Unternehmens, da Faserverbundstoffe nicht biologisch abbaubar sind und aufwendig beseitigt werden müssen. Zum anderen schadet es der Wirtschaftlichkeit, da das Unternehmen die Entsorgung veranlassen und finanzieren muss – eine Herausforderung, die beispielsweise die Betreiber von Offshore-Windparks aktuell beschäftigt. Aus diesem Grund sind Faserverbundstoffe für Anwendungsbereiche mit kurzer Lebensdauer kritisch zu bewerten.

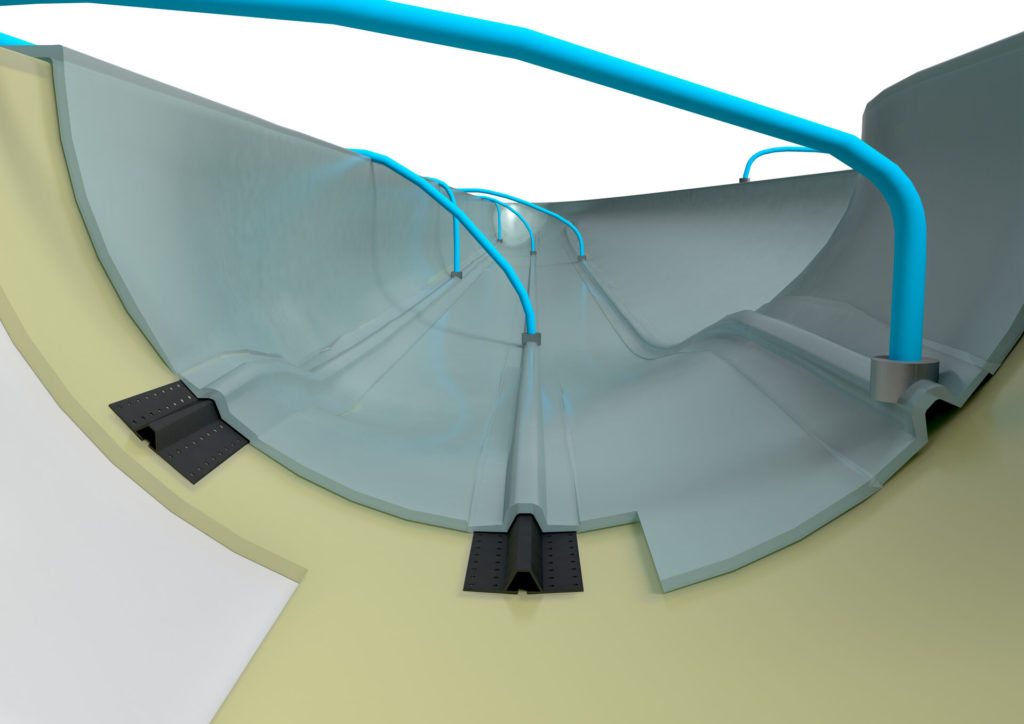

Vakuuminfusion eines Rotorblatts im Detail

Einige der Vor- und Nachteile von faserverstärkten Kunststoffen ergeben sich nicht aus den Materialeigenschaften, sondern aus dem Herstellungsverfahren. Da die Vakuuminfusion keine hochdruckresistenten Werkzeuge benötigt, sind die Investitionskosten deutlich niedriger, was sich insbesondere bei kleinen Stückzahlen bemerkbar macht. Dieser Umstand macht Faserverbundwerkstoffe insbesondere für Kleinserien attraktiv, bei welchen die hohen Kosten des Werkzeugbaus oft nicht über hohe Stückzahlen verteilt werden können.

Zudem ist die Vakuuminfusion für großflächige Bauteile besser geeignet, da Laminatformen mit weniger Aufwand herzustellen sind. Einen meterlangen Bootsrumpf per Spritzguss zu fertigen wäre beispielsweise weder wirtschaftlich noch zielführend. Eine entsprechende Form manuell auszukleiden ist dagegen mit deutlich weniger Aufwand machbar.

Die hohe Anzahl manueller Arbeitsschritte ist allerdings auch eine Schwäche der Vakuuminfusion, wenn es um Großserien geht. Der Zeitaufwand skaliert sehr schlecht. Sobald größere Mengen eines Bauteils gefordert sind, verliert dieses Herstellungsverfahren an Wirtschaftlichkeit. Daher eignet sich die Vakuuminfusion besonders für Kleinserien oder Einzelprojekte.

Die Vakuuminfusion ist ein gängiges Verfahren für die Herstellung von Faserverbundbauteilen. Sie eignet sich besonders gut für Kleinserien oder Manufakturen, da die Investitionskosten für Formen und Werkzeuge vergleichsweise gering sind und die Eigenschaften des Werkstoffs individuell auf den Einsatzbereich zugeschnitten werden können. Auch sehr großflächige Bauteile sind kein Problem.

Für die Großserienproduktion ist dieser Fertigungsansatz allerdings weniger geeignet, da er eine hohe Zahl manueller Arbeitsschritte beinhaltet. Das Automatisierungspotenzial ist daher eingeschränkt und skaliert schlecht bei Großserien.

Für Kleinserien ist die Vakuuminfusion allerdings sehr gut geeignet. Das Verfahren sollte bei entsprechenden Projekten immer in Erwägung gezogen werden.

Wir haben mehrere Spezialisten für Faserverbundstoffe in unserem Partnernetzwerk und auch schon einige Projekte abgeschlossen. Sprechen Sie uns an, falls Sie Bedarf haben!

Whitepaper: Den Start of Production sichern

Jetzt Beitrag teilen!

Thomas van der Wardt